日本罗姆公司面向赛车领域推进全碳化硅模块布局

早在Formula E上一赛季,日本罗姆半导体公司(ROHM semiconductor)就已经与法国Venturi车队达成合作协议,面向赛事车辆提供整合碳化硅器件的功率模块。日前,由ROHM提供的全碳化硅逆变器在保持性能不变的前提下已经实现了体积减小43%,重量降低6公斤的大幅度提升。

背景

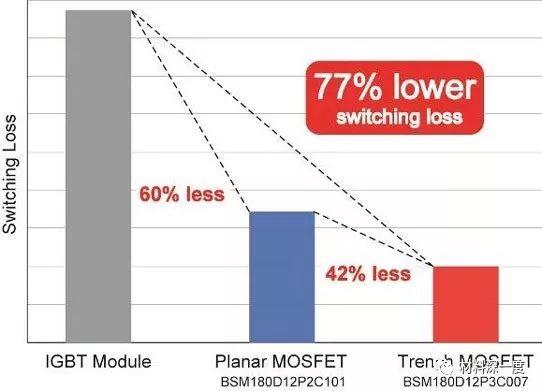

去年4月,日本罗姆半导体公司就已经在PCIM 2016大会中推出了第三代650V碳化硅肖特基二极管(SiC SBD)以及1200V/180A全碳化硅功率模块。相比第一代产品,第三代模块基于最新的UMOS结构其整体开关损失降低了77%。

而作为法国Venturi车队的技术合作方,在第三赛季时,罗姆向其提供了更加轻便(相比上一代降低2公斤重量)、更加高效(电子转换效率提升1.7%)的第二代碳化硅逆变器,其整合了SiC SBD器件。

最新进展

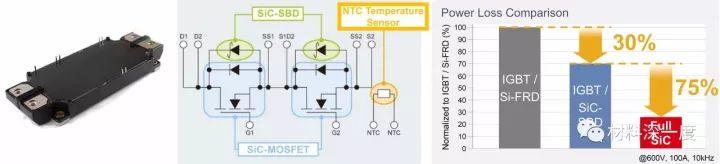

相比上一代的微小提升,这次的变化更为明显。整体采用了SiC MOSFET和SiC SBD的双SiC设计,使得体积进一步缩小30%,重量控制在了9公斤,直接减轻了4公斤。

全碳化硅模块

时任罗姆功率器件产品部门经理的 Kazuhide Ino先生认为半导体器件是混合以及电动汽车的关键技术,最新一代全碳化硅模块整合了SiC SBD和SiC MOSFET,这种技术能够大幅的提升车辆性能。同时针对车辆重新设计了逆变器的结构,改善了散热性能。对于传统的硅材料IGBT器件,在150度的工作环境下,同时还能大幅降低开关损耗。

BMS中的低边驱动原理主要控制电池负极端的通断,通过功率MOSFET和相关控制电路确保电池充放电过程的安全与高效。其设计简单、成本低廉,但通信时需隔离措施。未来,低边驱动将更智能化、集成化,注重安全性与能效优化,同时模块化、标准化也将成为发展趋势,以适应BMS市场的不断扩大和多样化需求。

随着电动汽车和储能系统的快速发展,BMS中高边驱动的性能要求日益提升。未来,高边驱动将朝更高精度、更稳定及智能化的方向发展,通过集成先进传感器和算法实现精细充放电控制,并与其他系统协同工作提升整体效率与安全性。新材料和新工艺的应用将推动高边驱动技术创新,提高效率和可靠性。安全性和可靠性始终是核心,需加强安全防护和可靠性设计。

BMS作为电池管理的重要部分,高边驱动是其关键组件,通过控制电池正极开关实现充放电过程的精确控制。高边驱动需应对电池复杂特性、高电压大电流挑战,并解决散热和电磁干扰问题。同时,高边驱动设计需考虑电池包与ECU共地问题,确保通信正常。高边驱动的性能直接影响电池系统整体运行效果,需不断优化设计以满足电池管理需求。

反馈光耦通过光电转换实现电路的稳定可靠反馈控制,在电机控制、开关电源、通信和计算机等领域有广泛应用。未来,反馈光耦将朝着高速化、高精度化和智能化方向发展,以满足不断提升的数据传输和测量控制需求,同时融入智能化系统提升系统稳定性。

光耦是一种基于光学原理的电子元器件,通过电信号到光信号再到电信号的转换实现电气隔离。其内部发光器件和光敏器件协同工作,实现信号转换。光耦具有优异的隔离性能、稳定性和可靠性,以及抗电磁干扰能力,广泛应用于通信、电力、自动化控制等领域。其高效、高精度、易连接等特点,使其在各种复杂应用场景中发挥重要作用。