ROHM IGBT系列:用于电力驱动的汽车高压接触器

当车辆关闭时,接触器通过断开高压电池和逆变器来确保高效和安全。接通时,必须在滤波电容器中限制充电电流,并且主接触器必须设计为双向电流。如果通过机电开关触点的话,这不成为一个问题;但在使用MOSFET器件方面,还必须考虑一些因素。

直流链路电容器在接通变频器的直流链路时通电,这导致需要加以限制的启动电流浪涌。本文介绍了利用高压(HV)开关的概念。

根据其结构和设计概念,电动车辆或混合动力车辆牵引变流器的直流链路额定电压或可高达1kV,目前正在讨论中。发动机变频器IGBT或MOSFET的供应商在其应用指南和参考设计中规定的低电感滤波器的容量,必须与功率输出级的半桥并联连接。例如,英飞凌在其牵引逆变器“HybridPack™1功率模块混合套件”的参考设计中,推荐使用额定值为300μF/ 450 V的滤波电容器。充电至额定电压时,其储存的功率大约为30W。可满足这些要求的功率薄膜电容器的供应商有AVX、Rubycon和WIMA等。

就能源效率而言,HV蓄电池和逆变器之间的电气连接应尽可能短且电阻尽可能低。出于安全原因,当车辆关闭时,电池和牵引逆变器通过接触器电气隔离。因此,接通接触器时必须采取预防措施,以限制滤波电容器在初始放电时的充电电流。

为了保证牵引逆变器可以通过再生运行来进行再生制动,主接触器必须设计为双向电流。在这方面,重要的是可以在两个方向上打开和关闭电流。

利用机电开关触点,这个原理已经完全实现;但是,当使用MOSFET作为半导体开关时则需要一些额外的开支。其原因在于,在这些组件的芯片上有一个与漏源路径平行的寄生体二极管,然而,通过这个二极管的电流不能断开。在这种情况下,两个MOSFET需要背靠背串联连接以断开双向电流;但对于没有集成快速恢复二极管(FRD)的IGBT,只需要一个就足够了。

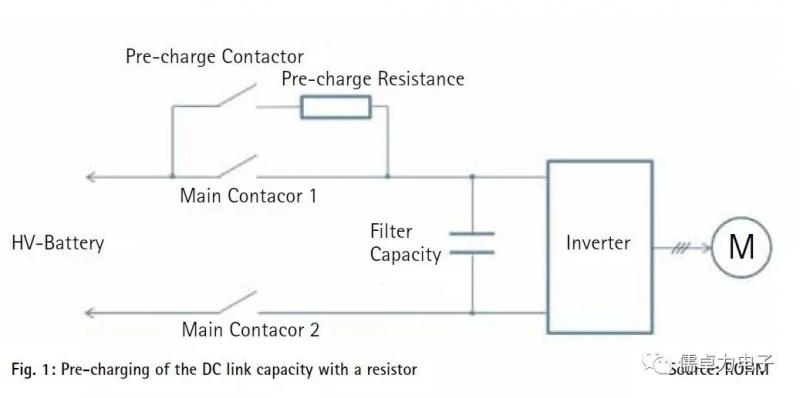

图1:用电阻器预充直流链路容量,来源:ROHM

直流链路中电容器的预充电技术

工业变频器的供应商早已熟悉这一原理,并开发了各种用于对直流链路电容器进行充电的方法。其中之一是通过充电电阻进行预充电(图1)。在初始步骤中,主继电器2连接到无负载路径。第二步,直流链路容量通过预充电接触器充电,系统被预充电电阻器限制在一定的电流。同时,预充电接触器保持闭合,直到电容器几乎充满电,并且其电压高于额定电压的一定百分比。主接触器1随后被激活,结果,主接触器1仅需要比没有预充电的情况下少得多的能量传输来启动电流浪涌。

这种预充电过程可能需要几百毫秒,并假定负载具有高电阻,以及逆变器关闭;如果不是这种情况,电容器就不能充分预充电,因为负载和预充电电阻一起成为了分压的因素,因此只有一小部分额定电压通过电容器下降。

为安全起见,建议采取几种监测和限制措施:

限制预充电时间。这样可以防止预充电电阻过热,特别是在逆变器故障时,会导致直流链路中的负载电流。

采用温度监测,在温度过高时关闭预充电电阻。这可在重复充电不成功的情况下保护电阻器。

进行预充电时监视直流链路电压,仅在达到阈值后才通过主继电器连接。启动电流浪涌因此受到限制,主继电器受到保护,并且防止了上游受保护设备的激活。

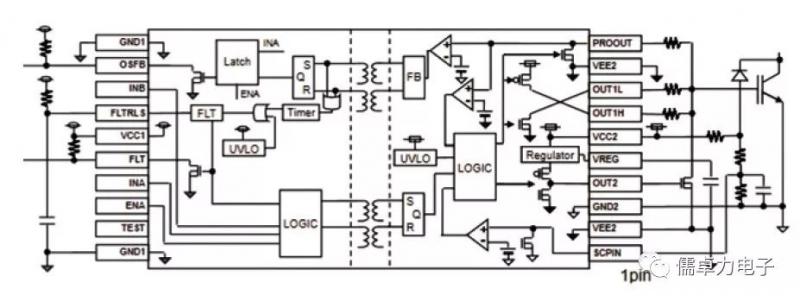

图2:

ROHM栅极驱动器BM6104的典型电路图,可防止IGBT在过载情况下脱饱和。来源:ROHM

用半导体开关预充电直流链路

ROHM推出内置FRD的第二代场效截止沟道IGBT RGSxxTS65HDR系列,电压最高可达650V,另外还可提供高达1200V的型号的样版。

RGSxxTS65DHR的特性包括:

符合AEC-Q101

低集电极发射极饱和电压VCE(sat)(类型)为 1.65 V

至少8μs的短路保护

低开关损耗

减少栅极负载

TO-247N封装

为确保不通过充电电阻进行恢复,除了内置FRD的IGBT之外,功率二极管还必须背靠背串联连接FRD。

来自ROHM的SiC MOSFET

在收购德国碳化硅(SiC)晶圆制造商SiCrystal之后,自2010年以来,ROHM一直是世界上少数可提供这种基础材料的供应商之一。

由SiC制成的MOSFET芯片的特性包括:

温度稳定性

绝缘强度

高开关频率

最低的开关损耗

ROHM提供650 V、1200 V和1700 V SiC-MOSFET器件,目前正在开发第三代元件。目前有几款第二代1200V型款满足汽车级应用的要求。

为了确保不通过充电电阻进行恢复,MOSFET的半导体充电接触器必须在电流路径中额外配备一个功率二极管。

高边n沟道MOSFET或NPN IGBT开关要求高于正电压的栅极控制电压进行切换。具有集成充电泵或升压转换器的绝缘栅极驱动器提供相应的电压和用于充电和放电栅源电容的驱动功率。此外,保护功能通过在低压侧输出相应的信号来实现,很常见的是,例如以下防护措施:

过电流和/或去饱和

米勒效应

温度过高

其它优点还包括信号吞吐时间短和软关断。ROHM的BM6104型号是这种复杂的绝缘栅极驱动器的一个示例,这种用于MOSFET和IGBT的单通道栅极驱动器提供2500 Vrms的绝缘强度,在90 ns的最小脉冲持续时间内的短吞吐时间为150 ns,并符合AEC-Q100标准。

结论

当用直流链路通过电阻对变频器的直流链路电容器进行预充电时,至少预充电接触器可以设计成无磨损的半导体型款。ROHM的IGBT,MOSFET和栅极驱动器为此设计提供了理想的解决方案。

电池储能(ESS)解决方案除了应用于工业、发电之外,在家庭住宅部分,也成为当前应用与市场发展的关键。住宅的ESS解决方案所需的功率较小,但对转换效率与安全性的要求,仍与工业应用相同。本文将为您介绍住宅ESS解决方案的市场趋势,以及艾睿电子与Rohm推出的SiC相关解决方案的功能特性。

BMS中的低边驱动原理主要控制电池负极端的通断,通过功率MOSFET和相关控制电路确保电池充放电过程的安全与高效。其设计简单、成本低廉,但通信时需隔离措施。未来,低边驱动将更智能化、集成化,注重安全性与能效优化,同时模块化、标准化也将成为发展趋势,以适应BMS市场的不断扩大和多样化需求。

随着电动汽车和储能系统的快速发展,BMS中高边驱动的性能要求日益提升。未来,高边驱动将朝更高精度、更稳定及智能化的方向发展,通过集成先进传感器和算法实现精细充放电控制,并与其他系统协同工作提升整体效率与安全性。新材料和新工艺的应用将推动高边驱动技术创新,提高效率和可靠性。安全性和可靠性始终是核心,需加强安全防护和可靠性设计。

BMS作为电池管理的重要部分,高边驱动是其关键组件,通过控制电池正极开关实现充放电过程的精确控制。高边驱动需应对电池复杂特性、高电压大电流挑战,并解决散热和电磁干扰问题。同时,高边驱动设计需考虑电池包与ECU共地问题,确保通信正常。高边驱动的性能直接影响电池系统整体运行效果,需不断优化设计以满足电池管理需求。

反馈光耦通过光电转换实现电路的稳定可靠反馈控制,在电机控制、开关电源、通信和计算机等领域有广泛应用。未来,反馈光耦将朝着高速化、高精度化和智能化方向发展,以满足不断提升的数据传输和测量控制需求,同时融入智能化系统提升系统稳定性。