2010年,第一个碳化硅(SiC)功率晶体管推向市场。这引发了电力电子领域的一场革命,并导致在许多工业和汽车应用领域中SiC器件的使用率不断提高,这证明SiC元件在这些应用中是传统Si器件的强有力竞争者。电动汽车(EV)应用代表了一个巨大的潜在领域,采用高性能SiC功率器件可以带来好处。

本文重点介绍新开发的SiC功率模块的优势以及该模块在动力总成逆变器中的应用。本文还介绍了SiC基逆变器与Si基牵引逆变器的性能对比。

在电机牵引逆变器中,空间,重量和效率等应用要求起着越来越重要的作用。产品开发和制造费用应保持较低,而设计工作应使系统更紧凑,同时应保证产品质量和可靠性。这导致对系统和组件级别的更高要求的设计要求,并最终影响由功率器件,无源组件,冷却技术和PCB组成的整个系统。为了实现所需的增强系统特性,半导体器件必须能够实现更高的功率密度,更高的效率和可靠性。

牵引动力系统的简化框图如图1所示。动力总成逆变器中使用SiC功率装置可提高整个动力系统的效率,并有助于通过改善开关损耗,传导损耗和热量来使系统小型化电导率。因此,对于相同的驱动范围,期望在相同的电池容量或者电池尺寸和重量的显着减小的情况下获得更长的驱动范围。通过这种方式,效率和重量的改进为用户带来了经济利益。

图1.简化的EV牵引逆变器系统

IGBT模块与SiC模块的比较

ROHM的新Gtype封装模块BSM600D12P3G001用于此应用(图2)。它是一种采用SiC沟槽栅极MOSFET [1] [2]和肖特基势垒二极管(SBD)器件技术的半桥模块。每个开关并联使用十个SiC MOSFET芯片。在Tc = 50°C时,额定直流漏电流为600A。在下图中,显示了Gtype模块与两个市场上具有相同额定电流的最新一代IGBT模块的比较。

图2.新的SiC模块封装Gtype

图3显示了结温为150°C时输出特性的比较。在传导损耗方面,SiC MOSFET和IGBT模块的曲线在额定电流的一半左右交叉。

图3. Gtype模块和两个具有相同额定电流的IGBT模块之间的输出特性比较 图4显示了结温为150°C时开关损耗的比较。可以看出,带有SiC器件的Gtype模块的总开关损耗为大约1。比额定电流600A时的IGBT模块低65%。由于较低的开关损耗,SiC模块可以在更高的开关频率下工作。

图4. Gtype模块和两个具有相同额定电流的IGBT模块之间的开关损耗比较

牵引逆变器

图5显示了两个牵引逆变器。左侧逆变器额定功率为200kW,采用Si IGBT和Si快速恢复二极管(FRD)的电源模块。这种逆变器自2013年开始供货。右侧逆变器是采用全SiC模块新开发的,额定功率为220kW。除了使用SiC沟槽栅极MOSFET和SiC SBD之外,还成功实现了更好的电机控制策略概念,高效冷却系统,低电感母线设计和更小的直流链路电容。两个逆变器都是水冷系统,两种设计都可以与高达800V的电池系统一起使用[3]。

图5.两个动力总成逆变器(基于Si IGBT的200kW逆变器和基于SiC MOSFET的220kW逆变器)

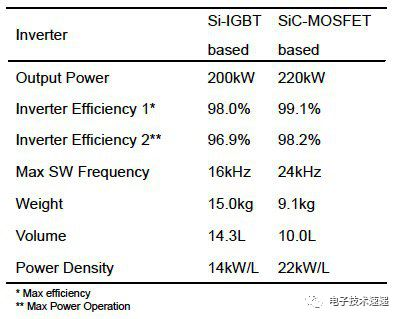

表1显示了两个逆变器的规格比较。新型逆变器采用可变开关频率,可根据16kHz至24kHz的电机工作点而变化。即使在转子轴转速较低的范围内,逆变器也会使用16kHz的开关频率,以避免直流母线电容和输入电缆之间产生共振的风险。虽然可用的最大输出功率高出20kW,但基于SiC MOSFET的逆变器具有比基于Si IGBT的逆变器更小的体积和更轻的重量。重量减少了约。6公斤,体积也缩小了30%。这些因素导致22kW / L的高功率密度逆变器,比传统的基于IGBT的解决方案高57%。

表1.逆变器参数的比较

变频器的性能(效率和损耗)

图6和图7描述了在所有工作点中转子效率和功率晶体管损耗超过转子轴速度和转子转矩。对于这种效率和损耗比较,基于相同电机设计的运行曲线已被用于简单地比较性能。

图6:IGBT和SiC技术的逆变器效率比较

图7显示了两个逆变器的每个开关的功率晶体管损耗。在高扭矩工作范围内,每个SiC MOSFET的损耗(每个开关损耗)比每个Si IGBT低400W以上。因此,考虑到大部分损耗发生在有源开关中,基于SiC MOSFET的逆变器具有比基于Si IGBT的逆变器低2400W以上的损耗。这些减少的逆变器损耗相当于汽车车轮的更多动力。此外,较低的损耗会导致使用相同的冷却系统降低芯片温度。在这些牵引逆变器中,与基于Si IGBT的逆变器设置相比,基于SiC MOSFET的逆变器外部的主冷却系统可以缩小30%以上。

图7:IGBT和SiC技术的每个开关损耗的比较

SiC在系统级别上的优势

许多提高可充电电池能量密度的活动正在进行中[4]。同时,基于SiC MOSFET的逆变器的高效率允许在保持相同的驱动范围的同时减小EV系统电池的尺寸。如果考虑整个动力系统,则电池容量减少可以带来经济效益。

在图8中,2025年针对不同的电池尺寸显示了由更高效的逆变器实现的电池尺寸减小所带来的经济效益。

图8.基于SiC MOSFET的逆变器在2025年的经济效益与电池尺寸的关系

根据本文前面部分所示的逆变器效率和乘用车的标准驾驶循环,估计的电池容量改善率为3%至5%[5]。对于SiC MOSFET,在每100Arms输出电流下,在1200V额定电压下的芯片尺寸为25mm2。从图中可以看出,如果使用至少32kWh容量的电池,400Arms逆变器在系统级提供经济效益。对于600Arms逆变器,其优势在于电池尺寸大约为48kWh。

随着SiC器件在不久的将来应用的进一步增加以及由此产生的SiC MOSFET规模经济效应,预计与Si IGBT的经济差距将变小并且效益将变得更大。

结论

新开发的低杂散电感,高散热能力的封装称为“Gtype”,适用于SiC MOSFET。采用这种新模块的牵引逆变器输出功率达到220kW,峰值效率达到99.1%。此外,基于SiC MOSFET的逆变器比基于Si IGBT的设计具有更小的重量和体积。功率密度为22kW / L,比基于Si IGBT的解决方案高57%。高效逆变器为用户带来经济效益,因为它延长了给定电池容量的行驶距离,或者允许在保持行驶距离的同时减小电池尺寸,这可以提供经济优势。

|  /3

/3