本帖最后由 gaosmile 于 2021-2-18 22:39 编辑

新一代SiC 功率半导体产凭借其低功耗、长寿命、高频率、体积小、质量轻等优势,在EV、轨交、通信及光伏领域具备较强的替代潜力。SiC-JBS 二极管和MOSFET 晶体管因其性能优越,成为目前应用最广泛、产业化成熟度最高的SiC 功率器件;SiC(混合)模块成为当前较多厂商的应用选择。当面对大功率需求的时候,多芯片并联的功率模块设计开始遇到问题,传统的基于Si基的模块设计很多时候并不完全适用于SiC模块的设计。那么SiC模块封装该如何更好的适应应用需求呢?半导体封装概述

封装是芯片到应用的重要一环,在大功率的电力电子应用中,多芯片并联封装到一起是满足更高功率的重要手段。

▼半导体封装主要功能当面对上百千瓦甚至兆瓦级别的功率开关的时候,TO-247封装就不太适用了。那么我们就有了各种各样的封装形式。以应对不同的应用需求,来满足成本,性能指标。

下面的图片列举了目前常用的封装,各种封装都有特别适用的应用场景,比如PCBA集成的适合于Easy,Flow,Econo等封装。汽车级的应用,直接水冷往往是最优的选项。压接式的模块则是应于MMC拓扑的电网应用。目前封装技术正逐渐从传统的引线框架、引线键合向倒装芯片(FC)、硅通孔(TSV)、嵌入式封装(ED)、扇入(Fan-In)/扇出(Fan-Out)型晶圆级封装、系统级封装(SiP)等先进封装技术演进。

芯片的尺寸继续缩小,引脚数量增加,集成度持续提升。

而针对不同的封装有不同的工艺流程,并且在封装中和封装后都需要进行相关测试保证产品质量。

▼半导体先进封装系列平台▼集成电路封装工艺发展历程封装主要分为DIP双列直插和SMD贴片封装两种。从结构方面,封装经历了最早期的晶体管TO(如TO-89、TO92)封装发展到了双列直插封装,随后由PHILIP公司开发出了SOP小外型封装,以后逐渐派生出SOJ(J型引脚小外形封装)、TSOP(薄小外形封装)、VSOP(甚小外形封装)、SSOP(缩小型SOP)、TSSOP(薄的缩小型SOP)及SOT(小外形晶体管)、SOIC(小外形集成电路)等。从材料介质方面,包括金属、陶瓷、塑料、塑料,目前很多高强度工作条件需求的电路如军工和宇航级别仍有大量的金属封装。▼半导体封装发展历程

碳化硅(SiC)功率模块封装技术的新挑战

尽管宽禁带半导体材料较Si材料在材料性能上有很大的优势,但是芯片必须封装之后才能使用,目前传统的功率器件封装技术都是为Si基功率器件设计的,将其用于宽禁带半导体功率器件时,会在使用频率、散热、可靠性等方面带来新的挑战,封装技术正成为宽禁带功率器件的技术瓶颈。

传统的Si基功率模块封装采用7层结构,从上到下依次是芯片、衬底、基板和热沉,以及相邻层次之间的互连焊料,芯片正面的输入输出端与引脚之间采用引线键合实现互连,芯片背面到热沉的连接是热量传导的主要通道。

当更大功率的应用需要到功率半导体的时候,我们从芯片级别并联成为一个最优的选项,应对复杂拓扑结构或者组合拓扑结构的时候,更大的DBC面积以及针脚的出线端子才能满足要求,对于高功率密度的要求,直接水冷或者双面水冷是做好的选项。- Easy,EconoPIM,Flow,MiniSKiip等封装采用针脚出线形式,能很好的满足诸如NPC,Braker,APF,整流等复杂拓扑或者结构的应用;

- PrimePACK,IHV等封装则是在芯片并联的基础上又通过内置母排并联了多个DBC以实现更高的功率。XHP封装其实也是类似上述的大功率模块,差异在于减少了DBC并联,同时优化外部结构利于外部模块级别并联以满足应用端更加灵活的设计需求。

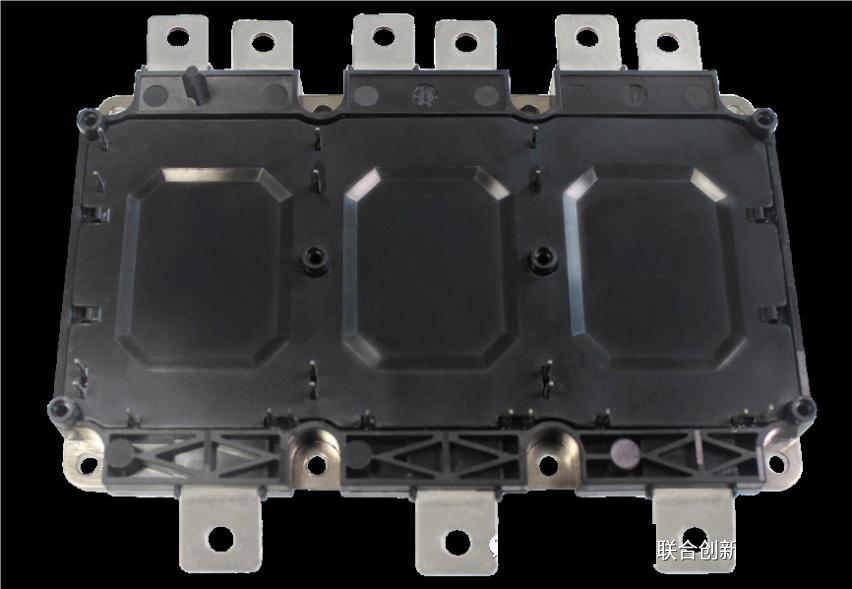

- HybridPACK,DCM1000,M653等模块则是典型的汽车级模块,采用少量芯片并联,直接水冷方式以提供功率密度,DCM1000的半桥结构则是为了提供更加灵活的应用设计,Molding的封装形式以及三直流端子的母线设计也可以很好的兼容SiC模块的设计。

- 后面的HybridDSC封装也包括其他类似的双面冷却模块的设计,虽然外部结构设计复杂,但是可以给应用端提供灵活紧凑的设计,以实现高功率密度。

以SiC为例,当传统封装结构用于宽禁带半导体材料功率模块封装时,会带来以下问题:

一是引线键合和复杂的内部互连结构带来较大的寄生电容和寄生电感。SiC功率芯片的开关速度可以更快,因而电压和电流随时间的变化率(dv/dt和di/dt)就更大,这会对驱动电压的波形带来过冲和震荡,会引起开关损耗的增加,严重时甚至会引起功率器件的误开关,因此SiC功率器件对寄生电容和寄生电感更加敏感。

二是SiC功率器件在散热方面具有更高的要求。SiC器件可以工作在更高的温度下,在相同功率等级下,其功率模块较Si功率模块在体积上大幅降低,因此对散热的要求就更高。

如果工作时的温度过高,不但会引起器件性能的下降,还会因为不同封装材料的热膨胀系数(CTE)失配以及界面处存在的热应力带来可靠性问题。

碳化硅(SiC)功率模块封装结构进展

传统Si基功率模块封装存在寄生参数过高,散热效率差的问题,这主要是由于传统封装采用了引线键合和单边散热技术,针对这两大问题,SiC功率模块封装在结构上采用了无引线互连(wirelessinterconnection)和双面散热(double-sidecooling)技术,同时选用了导热系数更好的衬底材料,并尝试在模块结构中集成去耦电容、温度/电流传感器以及驱动电路等,研发出了多种不同的模块封装技术。

▌直接导线键合结构(DLB,Direct-LeadBonding)

直接导线键合结构如图1所示,该结构最大的特点就是利用焊料,将铜导线与芯片表面直接连接在一起,相对引线键合技术,该技术使用的铜导线可有效降低寄生电感,同时由于铜导线与芯片表面互连面积大,还可以提高互连可靠性。

三菱公司利用该结构开发的IGBT模块,相比引线键合模块内部电感降低至57%,内部引线电阻减小一半。SKiN结构如图2所示,该模块结构也是一种无引线键合的结构,它采用了双层柔软的印刷线路板同时用于连接MOSFET和用作电流通路,赛米控(SEMIKRON)公司采用该种结构开发的1200V/400A(8个50ASiCMOSFET芯片并联)半桥功率模块的寄生电感小于1.4nH。▌赛米控平面互连工艺(SiPLIT)

赛米控平面互连工艺如图3所示,该结构在将功率芯片与覆铜陶瓷版连接后,在芯片的正面利用真空层压工艺制备一层高可靠性的绝缘薄膜,然后在薄膜表面淀积一层50~200μm厚的铜作为互连。

与铝线键合工艺相比,由于厚铜与衬底的接触面积增大,该结构可以降低20%的热阻以及50%的寄生电感,并且可以提高功率循环性能。为进一步降低寄生效应,使用多层衬底的2.5D和3D模块封装结构被开发出来用于功率芯片之间或者功率芯片与驱动电路之间的互连。

在2.5D结构中,不同的功率芯片被焊接在同一块衬底上,而芯片间的互连通过增加的一层转接板中的金属连线实现,转接板与功率芯片靠得很近,需要使用耐高温的材料,低温共烧陶瓷(LTCC)转接板常被用于该结构,图4为一种2.5D模块封装结构。而在3D模块封装结构中,两块功率芯片或者功率芯片和驱动电路通过金属通孔或凸块实现垂直互连,图5是一种利用紧压工艺(Press-Pack)实现的3D模块封装。

这种紧压工艺采用直接接触的方式而不是引线键合或者焊接方式实现金属和芯片间的互连,如图5所示,该结构包含3层导电导热的平板,平板间放置功率芯片,平板的尺寸由互连的芯片尺寸以及芯片表面需要互连的版图结构确定,整个结构的厚度一般小于5mm。图示封装结构有限元模拟的表面结果,其寄生电感仅0.86nH。图6是另一种3D模块封装结构,该结构通过低温共烧陶瓷工艺,实现了功率芯片和驱动电路的垂直互连,该结构还可以方便地将被动元件集成在低温共烧陶瓷衬底上。

碳化硅功率模块封装材料进展

功率模块封装材料涉及互连材料、衬底材料、热界面材料、灌封材料等,传统的硅基功率模块工作温度一般低于175℃,而碳化硅功率模块会工作在更高的温度下和更大的电场下,因此对封装材料在热电可靠性方面提出了更高的要求,本节将主要介绍碳化硅功率模块在键合引线材料和芯片焊接材料方面的进展。

▌键合引线材料

尽管无引线键合可以有效地降低功率模块的寄生电感,但引线键合作为一种工艺成熟、低成本的互连技术仍广泛应用于功率模块封装以及TO系列分立器件封装中。

近年来,随着功率器件封装要求的提高,引线键合材料也得到了新的发展,如大功率器件上的铝带键合技术实现了对铝线键合技术的替代[10]。

铜材料由于其导电导热性能均优于铝材料,且与硅材料的热膨胀系数失配小于铝与硅材料,因此铜替代铝是封装互连发展的趋势,但是铜替代铝又存在着材料价格高,生产设备升级等成本因素,因此在现阶段用于引线键合的铝铜复合引线或铝铜复合带(Ribbon)材料得以发展,实现了封装互连材料的一种过渡。

图7是一种铝铜复合带键合的示意图,这种铝铜复合材料的下部与芯片表面接触的是铝,上面一层为铜。下部的铝可以很好地与芯片表面的铝焊盘焊接在一起,与现有的铝带键合工艺兼容,而上部的铜材料可以提高导电性并减小热膨胀系数失配带来的可靠性问题。同时由于上部的铜不直接与焊盘接触,对纯净度的要求,可以适当降低,加上由此带来的器件性能和可靠性的提升,使用铝铜复合带与铝带相比成本没有明显的增加。目前的芯片焊接材料多用锡/铅基的软焊料,这种焊料存在以下缺点:

一是焊料在工艺过程中容易与铜互连材料形成金属间化合物,形成化合物后脆性变大,容易发生断裂等可靠性问题;

二是锡/铅基的软焊料的熔点较低,限制了碳化硅功率器件的应用范围;

三是焊料中含铅,会造成环境的污染。使用银、铜等的微米纳米金属颗粒制备的焊膏取代锡/铅基软焊料,利用微米纳米颗粒的尺寸效应,可以在较低的温度下进行烧结,烧结后成为熔点很高的金属块材,而且具备良好的导电导热性能,可以较好地解决上述问题。其中的铜焊膏因其与主要互连材料材质相同,并且具有良好的热、电性能,与银焊膏相比,具有更低的价格和更好的抗电迁移性能,近年来逐步成为研究热点,尤其是采用纳米铜颗粒作为介质实现铜-铜直接互连,在电子封装互连领域具备极大的潜力。

碳化硅(SiC)材料特性碳化硅材料的特性从三个维度展开: 1.材料的性能,即物理性能:禁带宽度大、饱和电子飘移速度高、存在高速二维 电子气、击穿场强高。这些材料特性将会影响到后面器件的性能。 2.器件性能:耐高温、开关速度快、导通电阻低、耐高压。优于普通硅材料的特 性。反映在电子电气系统和器件产品中。 3.系统性能:体积小、重量轻、高能效、驱动力强。

回顾整个碳化硅的发展历程,我们可以发现在21世纪,碳化硅的发展步伐越来越快,如图所示,其中比较标志性的事件是:2016年搭载ST碳化硅器件作为电机驱动的Model3发布,使得碳化硅器件开始大规模进入市场。 ▼整个碳化硅的发展历程碳化硅的耐高压能力是硅的10倍,耐高温能力是硅的2倍,高频能力是硅的2倍;相同电气参数产品,采用碳化硅材料可缩小体积50%,降低能量损耗80%。

这也是为什么半导体巨头在碳化硅的研发上不断加码的原因:希望把器件体积做得越来越小、能量密度越来越大。

硅材料随着电压的升高,高频性能和能量密度不断在下降,和碳化硅、氮化镓相比优势越来越小。

碳化硅主要运用在高压环境,氮化镓主要集中在中低压的领域。

造成两者重点发展的方向有重叠、但各有各的路线。通常以650V作为一个界限:650V以上通常是碳化硅材料的应用,650V以下比如一些消费类电子上氮化镓的优势更加明显。

从价格上来讲:目前在同样的参数下,碳化硅器件是硅器件价格的1.5倍-2倍左右,我们判断其价格降幅每年将达到10%,甚至更高。基本上在2023年-2025年在一些领域和硅器件形成直接的竞争。

除了器件本身的价格之外,在一些生产成本上两者还存在一些差距:碳化硅硬度较高,需要购置一些特殊的生产设备,这一点将在成本上体现出来。

代表性的企业中,目前来看在国际上技术比较领先的是美国的CREE,其覆盖了整个碳化硅产业链的上下游(衬底-外延-器件),具有核心的技术。在器件方面,如图所示,国际厂商占据主要地位。

碳化硅(SiC)器件

SiC器件即可作为独立器件提供也可在需要大功率电平时置于功率模块中。目前的市场主流产品为独立的功率器件,不过模块的市场份额正在迅速增长。

▼国联万众二极管各种封装外观点击图片查看更多信息

SiC二极管和晶体管的各种可用独立封装。国联万众在不断迅速增加封装类型,为功率电路设计师提供他们所需的能满足系统约束的各种选择。

所有这些封装都是行业标准封装,与硅器件配合使用且应用广泛。虽然封装的形状系数保持不变,但是内部可以添加许多增强功能,以更好地利用SiC器件的能力。

▌碳化硅的最佳应用场景——电动车

碳化硅功率器件定位于1KW-500KW之间,工作频率在10KHz-100MHz之间的场景,特别适用于对于能量效率和空间尺寸要求较高的应用,如电动汽车充电机、充电桩、光伏逆变器、高铁、智能电网、工业级电源等领域,可逐渐取代硅基MOSFET和IGBT。

▼碳化硅在电动汽车中的应用

特斯拉逆变器模组上率先采用了24颗碳化硅SiCMOSFET,该产品由意法半导体提供,随后英飞凌也成为了特斯拉的SiC功率半导体供应商。

整个功率模块单元由单管模块组成,采用标准6-switches逆变器拓扑,每个switch由4颗单管模块组成,共24颗单管模块,器件耐压为650V。

Model3的SiC单管模块设计与ModelS/X采用InfineonIGBT单管思路一致,好处是实现不同功率等级的可扩展,同时还能提升模块封装良率,降低半导体器件成本。 2020年,比亚迪汉EV车型电机控制器首次使用了比亚迪自主研发并制造的SiCMOSFET控制模块,大大提高了电机性能。

碳化硅加速性能好。宽禁带最直接的好处,有更高的击穿场强,也就是耐高压,即是可以控制更高的系统电压。

比亚迪汉能够使用650V电压平台,也有碳化硅的功劳。高电压意味着低电流,能减少设备电阻的损耗。

对电机设计来说,也更容易在小体积下实现更高功率,也因此,比亚迪汉可以轻松实现3.9S的0–100加速性能。

碳化硅可实现大概率及高续航。除了宽禁带带来的优势外,碳化硅还有两大优势,一个是饱和电子速度更高,一个是导热率更高、耐温性能更高。

饱和电子速度快,也就是可以通过更大的电流。碳化硅材料的电子饱和速度是硅材料的两倍,因此在设备设计时,匹配的电流强度更容易远离设备的饱和电流,也就能实现在导通状态下更低的电阻。

这能减少电能的损耗,也有助于降低设备发热,简化散热设计。特别是在瞬时大电流情况下,设备温度积累减少,再加上耐温性增加与材料本身更强的导热率,也让设备散热更容易。车辆也就能爆发出更大的功率。

这是比亚迪汉能实现363Kw功率的原因。使用磷酸铁锂的情况下能达到605公里的续航里程,显然也有碳化硅的功劳。

▼比亚迪汉采用SiCMOSFET模块

电装已经开始批量生产搭载了SiC(碳化硅)功率半导体的新一代升压功率模块,该模块将应用于丰田燃料电池车Mirai车型。

电装与丰田的SiC功率模块的应用历经HEV、燃料电池巴士和燃料电池乘用车。

新Mirai的新一代固态燃料电池核心组件ToyotaFCStack搭配了使用多个SiC功率半导体的FC升压变换器。升压变换器作用是输出高于输入电压的电压。

电装应用于燃料电池:Mira车型的SiC逆变器模块功率模块体积缩小了30%,损耗降低了70%。根据电装的测算,与采用Si基功率半导体的产品相比,搭载了SiC功率半导体(含二极管和晶体管)的新型升压功率模块体积缩小了约30%,损耗降低了约70%,在实现功率模块小型化的同时提升了车辆的燃油效率。

搭载SiC模块的新Mirai续航里程提升30%。丰田表示,通过在FC升压变压器中使用SiC半导体,采用锂离子低压蓄电池等方式,降低系统能耗损失。

同时,在提升FC电堆性能的基础上,通过采用触媒活性再生控制技术,提升发电效率。从而丰田实现了新MiraiWLTC工况最高续航里程约850km,较上一代车型提升约30%。

碳化硅功率器件市场预测

▌预测2027年碳化硅功率器件的市场规模将超过100亿美元

2018年碳化硅功率器件市场规模约3.9亿美元,受新能源汽车庞大需求的驱动以及电力设备等领域的带动,IHS预测到2027年碳化硅功率器件的市场规模将超过100亿美元。

2021年起,受益电动汽车拉动,SiCMOSFET将保持较快的速度增长,成为最畅销的分立SiC功率器件。

▌预测2025年光伏发电逆变器SiC渗透率50%

在光伏发电应用中,基于硅基器件的传统逆变器成本约占系统10%左右,却是系统能量损耗的主要来源之一。

使用碳化硅MOSFET或碳化硅MOSFET与碳化硅SBD结合的功率模块的光伏逆变器,转换效率可从96%提升至99%以上,能量损耗降低50%以上,设备循环寿命提升50倍,从而能够缩小系统体积、增加功率密度、延长器件使用寿命、降低生产成本。高效、高功率密度、高可靠和低成本是光伏逆变器的未来发展趋势。

在组串式和集中式光伏逆变器中,碳化硅产品预计会逐渐替代硅基器件。

▌预测2030年轨道交通SiC渗透率30%

城市轨道车辆和高速列车是轨道交通未来发展的主要动力。轨道交通车辆中大量应用功率半导体器件,其牵引变流器、辅助变流器、主辅一体变流器、电力电子变压器、电源充电机都有使用碳化硅器件的需求。

其中牵引变流器是机车大功率交流传动系统的核心装备,将碳化硅器件应用于轨道交通牵引变流器能极大发挥碳化硅器件高温、高频和低损耗特性,提高牵引变流器装置效率,符合轨道交通大容量、轻量化和节能型牵引变流装置的应用需求提升系统的体效能。

2012年包含碳化硅SBD的混合碳化硅功率模块在东京地铁银座线37列车辆中商业化应用,实现了列车牵引系统节能效果的明显提升、电动机能量损耗的大幅下降和冷却单元的小型化。

2014年日本小田急电铁新型通勤车辆配备了三菱电机3300V/1500A全碳化硅功率模块逆变器,开关损耗降低55%、体积和重量减少65%,电能损耗降低20%~36%。

2018年碳化硅器件在轨道交通总占比约为2%,CASA预测,2030年轨道交通碳化硅器件占比将达到30%。

|  /3

/3